Grootte vermindering oplossingen aan twee van de grootste uitdagingen bij het converteren van afvalhout naar biobrandstoffen

In onze 80+ jaar geschiedenis, houtbewerking is een van onze industrieën van de hoeksteen. Bos producten bedrijven behoren tot onze grootste klanten, hout werven, makers en recyclers van pallets, fabrikanten van meubels, Truss planten en meer. Elk met unieke producten, maar allemaal met één gemeenschappelijk probleem: houtafval. De hoeveelheid afval varieert afhankelijk van de industrie. Een interessant voorbeeld is bos producten bedrijven. Wanneer de verwerking zich aanmeldt voor hout, t/m 40% van de boom wordt geacht schroot in termen van haar hout waarde.

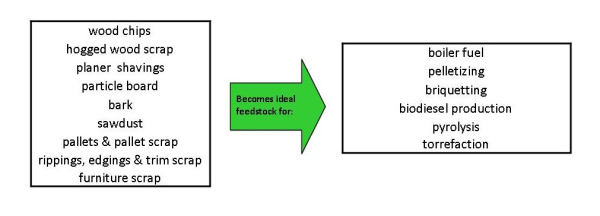

Traditioneel, deze bijproducten werden beschouwd als afval, en op zijn best, gebruikt als on-site ketel brandstof of verkocht tegen een minimale winst aan lokale kopers voor die gebruiksdoeleinden als landschap mulch en dierlijke beddengoed. Invoeren van biobrandstoffen. Temidden van groeiende milieu-overwegingen en de wens om de afhankelijkheid van fossiele brandstoffen, de nadruk op biobrandstoffen creatie blijft toenemen. Als gevolg daarvan, hout heeft ontpopt als een ideale feed voorraad. Nu is de houtafval zodra gezien als een probleem van de verwijdering nu een waardevol product.

Maar hier is de kink in de kabel – elk van de potentiële biobrandstof eindproducten hebben specifieke materiële kenmerken die essentieel zijn voor hun efficiëntie. Als gevolg daarvan, Er zijn een aantal uitdagingen die inherent zijn aan het gebruik van een niet-uniforme schroot materiaal als biobrandstof voeden voorraad. In twee specifieke gevallen, hamer molens zijn instrumentaal in het nemen van houtafval vanaf de zagerij vloer naar de markt van de biobrandstoffen.

Maar hier is de kink in de kabel – elk van de potentiële biobrandstof eindproducten hebben specifieke materiële kenmerken die essentieel zijn voor hun efficiëntie. Als gevolg daarvan, Er zijn een aantal uitdagingen die inherent zijn aan het gebruik van een niet-uniforme schroot materiaal als biobrandstof voeden voorraad. In twee specifieke gevallen, hamer molens zijn instrumentaal in het nemen van houtafval vanaf de zagerij vloer naar de markt van de biobrandstoffen.

Om dit punt te illustreren, laten we het voorbeeld van houtafval omzetten in pellets en briketten te gebruiken.

Geen uitdaging 1:Deeltjesgrootte en uniformiteit

Dit zijn de kritische factoren bij de voorbereiding van hout tot biobrandstof grondstof. Gemiddeld, de meeste biobrandstoffen vereisen een consistente grondstof deeltjesgrootte van -1/8 ". Typische afvalhout zoals veel groter en niet-uniforme is.

Hammer Mill oplossing:

De eerste en meest voor de hand liggende overweging is vermindering van de grootte. Kan hogged hout schroot, schors, pallets, meubels schroot, enz worden gemalen tot een formaat dat geschikt is voor de productie van biobrandstoffen? Het antwoord is natuurlijk, Ja. De oplossing ligt bij het selecteren van de juiste hout slijper voor uw productie doelen.

Om dit te bepalen, het volgende moet worden beschouwd als:

Omvang en aard van het materiaal van de in-het-feed

Gewenste afgewerkte deeltjesgrootte

Per uur productie doelen

Beantwoorden van deze vragen zal bepalen niet alleen wat houten grinder is meest geschikt voor uw toepassing, maar ook of uw doelen vereist een stadium van het een of twee slijpen proces.

Bijvoorbeeld, Als uw afvalmateriaal hogged hout schroot en uw doel een -1 is/8 "voor de pellet, een afwerking industriële hamer molen malen zou meest geschikte. Vanaf daar, uw productie doelen bepalen de grootte en de stijl van de aanbevolen molen.

Omgekeerd, Als uw afvalmateriaal pallets en uw doel -1 is/8 "voor de pellet, u zult vereisen een proces in twee stappen. Een trage ram gevoed grinder is ideaal voor de eerste malen van de hele pallets. Echter, Dit type molen is niet geschikt voor het fijn slijpen die nodig zijn voor de optimale klaar deeltjesgrootte voor pellet. Een secundaire sleur in een industriële hamer molen malen afwerking zal nodig zijn. Meestal, het materiaal zal pneumatisch worden getrokken uit de ram gevoed grinder, over magneten te verwijderen alle nagels, en dan al de afwerking grinder. De kop van dit is dat deze pneumatische component aanzienlijk kan de doorvoersnelheid verhogen en overbrengen van het eindproduct naar opslag.

Schermselectie voor de hamer molen is het tweede onderdeel van bepalen van afgewerkte deeltjesgrootte. Weer verwijzen naar onze oorspronkelijke drie overwegingen, de deeltjesgrootte van het beoogde resultaat zal bepalen de grootte van de openingen op het geperforeerde scherm die betrekking hebben op het verlenen van de kwijting van de hamer molen.

Bijvoorbeeld:

Afgewerkte deeltjesgrootte van 1/8" vergt een schermgrootte van 1/4″ of kleiner.

Het materiaal blijft de schuurmachine kamer van de hamer molen totdat het is teruggebracht tot een formaat dat het scherm zal passeren.

Geen uitdaging 2: Materiële vochtgehalte

De meerderheid van de biobrandstof toepassingen vereisen een vochtgehalte van ≤10%. Echter, het is niet ongewoon voor afvalhout, zoals de schors of groen houtsnippers, dat ≥50% vochtgehalte. Niet alleen is het vochtgehalte te hoog is voor brandstofefficiëntie, het is ook te hoog voor een houten grinder om het hout tot een uniforme deeltjesgrootte geschikt voor pellet.

Hammer Mill oplossing:

Onder deze omstandigheden, de oplossing is vaak een drie fase process waar hamer molens een cruciale rol spelen. Het volgende is een voorbeeld van hoe een van onze klanten deze uitdaging aangepakt. Hun doel was om te converteren van houtafval met een gemiddelde 40 Aan 50% vochtgehalte naar geschikte diervoeders voorraad voor pellet en briketteren.

Een industriële houten grinder gewend was vooraf vermalen het groene hout tot een uniforme ½" deeltjesgrootte aanbevolen voor het optimaal drogen in de droger rotary. De droger zou verminderen het vochtgehalte tot de vereiste ≤10%. Tot slot, het materiaal wordt ingevoerd in een tweede industriële houten grinder waar het wordt gemalen tot haar klaar deeltjesgrootte, ideaal voor het klantenadres pellet en Briket productie.